Como equipo principal para el procesamiento de materiales de estampación en caliente, la calidad de la instalación y puesta en marcha de la máquina cortadora de láminas de estampación en caliente está directamente relacionada con la eficiencia de la producción y la calidad del producto. Este artículo analizará sistemáticamente los aspectos técnicos clave de todo el proceso de la máquina cortadora de láminas de estampación en caliente, desde su preparación hasta su producción oficial.

1. Preparaciones preliminares

1.1 Evaluación ambiental y del sitio

• Requisitos del suelo: El área de instalación debe tener un piso de cemento sólido y plano, con una capacidad de carga de ≥ 2 toneladas/metro cuadrado, y el error de horizontalidad debe controlarse dentro del rango de ±2 mm/2 m.

• Planificación del espacio: reserve no menos de 1,5 metros de canales de operación y mantenimiento alrededor del equipo, y reserve una altura libre de 2 metros por encima

• Parámetros ambientales: la temperatura se mantiene a 20-25 °C, la humedad relativa es del 50%-60% y el área se evita de la luz solar directa y de las áreas con cambios drásticos en el flujo de aire.

• Infraestructura: Asegúrese de que haya una fuente de alimentación trifásica de 380 V (fluctuaciones de voltaje ±5 %), una fuente de aire estable (0,6-0,8 MPa) y un sistema de iluminación.

1.2 Inspección y aceptación del equipo

• Comprobación de desembalaje: comprobar la máquina principal, el armario de control electrónico, el sistema de tensión, los componentes de la herramienta, etc. uno por uno con la lista de envío.

• Inspección visual: Investigar posibles deformaciones, óxido o daños durante el transporte.

• Archivo de datos: recopilar documentos técnicos como planos eléctricos, planos de ensamblaje mecánico, programas de PLC y manuales de operación.

2. Proceso de instalación mecánica

2.1 Posicionamiento básico y ajuste de nivel

1. Utilice un nivel láser para determinar la línea base de instalación del dispositivo.

2. Ajuste la base al estado horizontal (error bidireccional longitudinal y horizontal ≤ 0,05 mm/m)

3. El equipo se fija con anclajes químicos de alta resistencia y el valor de torque se controla estrictamente de acuerdo con los requisitos del manual.

4. Déjelo reposar durante 24 horas después de la instalación y vuelva a probar el nivel después de que se libere la tensión de la base.

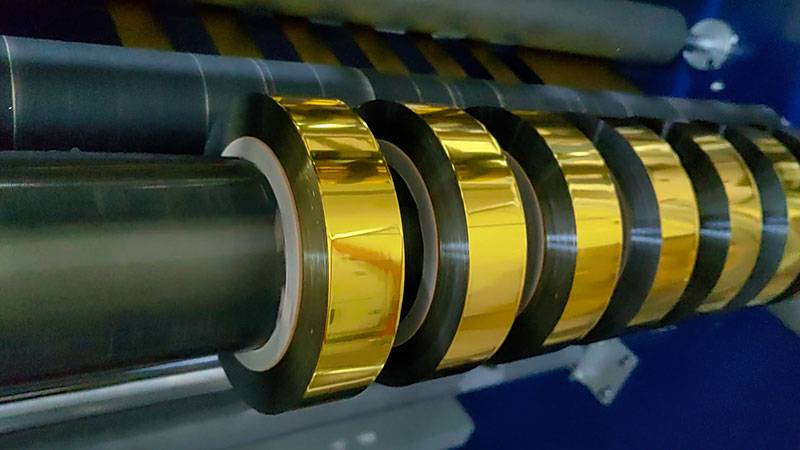

2.2 Conjunto de componentes principales

• Mecanismo de desenrollado: instale un eje de expansión de aire para garantizar una concentricidad ≤ 0,02 mm y configure un sistema de corrección de desviación automática.

• Sistema de control de tensión: Se instalan rodillos flotantes y sensores de tensión, y la parte mecánica es flexible y libre de atascos.

• Unidad de corte: Ensamble una cuchilla circular o una cuchilla plana según los requisitos del proceso y ajuste el paralelismo del filo de la cuchilla a ≤0,01 mm.

• Dispositivo de bobinado: instale el eje de bobinado y el mecanismo de presión del rodillo para garantizar que el error de paralelismo con el eje de desenrollado sea ≤ 0,1 mm

2.3 Conexión del sistema auxiliar

• Sistema de circuito de aire: utilice aire comprimido limpio y seco, el diseño de la tubería evita curvas cerradas y la interfaz está sellada.

• Dispositivo de eliminación de polvo: conecte el conducto de vacío y ajuste la distancia entre la entrada de aire y el cortador a la posición óptima

• Protección de seguridad: Instale dispositivos de seguridad como botones de parada de emergencia, dispositivos de protección fotoeléctrica y cubiertas protectoras.

3. Instalación y cableado del sistema eléctrico

3.1 Configuración del sistema de energía

• El cable de alimentación principal adopta un cable con núcleo de cobre de ≥6 mm² con interruptor de aire independiente y protección contra sobrecargas.

• La resistencia de conexión a tierra está estrictamente controlada a ≤4Ω para evitar la acumulación de electricidad estática.

• Las líneas de control y las líneas eléctricas están ranuradas para evitar interferencias electromagnéticas.

3.2 Instalación del sistema de control

• El módulo PLC está firmemente instalado en el gabinete de control electrónico y se reserva suficiente espacio para disipación de calor a su alrededor.

• Los parámetros del inversor se configuran de acuerdo con los datos de la placa de identificación del motor y se configura la resistencia del freno.

• Todos los sensores (codificadores, interruptores de proximidad, detectores de tensión, etc.) están posicionados con precisión y depurados inicialmente.

3.3 Cableado e identificación

• Cableado de terminales según los dibujos, utilizando la marca de especificación del tubo del número de cable.

• Mantener una separación mínima de 200 mm entre líneas de corriente fuertes y débiles.

• Prueba de aislamiento completa (≥5 MΩ) después de completar el cableado

4. Proceso de depuración del sistema

4.1 Prueba de funcionamiento sin carga

1. Prueba de acción simple: Pruebe la función de acción simple de desenrollado, tracción, corte, bobinado y otras unidades una por una a través del panel de operación.

2. Prueba de enlace: funcionamiento general a baja velocidad (10-20 m/min), observar la coordinación de cada componente

3. Pruebas de seguridad: verificar la respuesta de las funciones de seguridad, como paradas de emergencia, enclavamientos de puertas de protección y protección contra sobrecargas.

4.2 Calibración del sistema de tensión

• Utilice un tensiómetro para calibrar los valores de tensión de cada punto de control

• Ajuste los parámetros PID para controlar la fluctuación de la tensión dentro de ±5% del valor establecido

• Simular la rotura del material, la aceleración, la desaceleración y otras condiciones de trabajo para comprobar la estabilidad de la tensión.

3.3 Ajuste de la precisión de corte

• Utilice un calibrador de espesores para ajustar la holgura de la cuchilla superior e inferior, que normalmente se establece entre 1,2 y 1,5 veces el espesor del material.

• Ajuste el ángulo de corte y la presión al estado óptimo intentando cortar la estría.

• Pruebe diferentes especificaciones de ancho (comúnmente 3 mm-20 mm) para garantizar que el error de rectitud de corte sea ≤ 0,1 mm/10 m

4.4 Depuración del sistema de control automático

• Establecer la sensibilidad y la velocidad de respuesta del sistema de corrección

• Programación de la curva de tensión cónica y lógica de bobinado para el bobinado

• Configuración de parámetros de HMI, incluida velocidad, longitud, límite de alarma, etc.

5. Producción de prueba y optimización de tiras

5.1 Preparación para la producción de prueba

• Preparar de 3 a 5 especificaciones diferentes de materiales de lámina de estampado en caliente para realizar pruebas.

• Configure el tubo de papel y la herramienta de corte de la especificación adecuada

• Desarrollar un formulario de registro de producción de prueba para registrar los parámetros clave

5.2 Proceso de producción de prueba

1. Corte de prueba a baja velocidad: Ejecute a una velocidad de 30-50 m/min para observar la planitud del bobinado y la calidad del corte.

2. Optimización de parámetros: Ajuste los parámetros de tensión, la presión del cortador y la posición del borde guía según los resultados del corte de prueba.

3. Verificación de alta velocidad: aumente gradualmente hasta el 80% de la velocidad nominal para verificar la estabilidad del sistema.

4. Operación continua: Realice una producción continua durante 4 a 8 horas para monitorear el aumento de temperatura y la vibración del equipo.

5.3 Estándares de aceptación de calidad

• Precisión de corte: tolerancia de ancho ≤±0,1 mm, error diagonal ≤0,15 mm

• Calidad del bobinado: la planitud de la cara final es ≤ 0,5 mm y no hay pliegues ni capas divididas.

• Eficiencia de producción: más del 90% de la velocidad de diseño y el tiempo de cambio de carrete ≤ 2 minutos

• Tasa de desperdicio: Tasa de desperdicio ≤ 0,5 % en condiciones de producción estables

6. Capacitación operativa y entrega de documentos

6.1 Entrenamiento sistemático

• Operación básica: proceso de encendido y apagado, configuración diaria de parámetros, operación de cambio de material

• Mantenimiento: elementos de inspección diaria, ciclos de lubricación y reemplazo de piezas de desgaste.

• Manejo de fallas: métodos comunes de identificación de alarmas y solución de problemas

• Normas de seguridad: requisitos de protección personal, procedimientos de manejo de emergencias

6.2 Recopilación de la documentación técnica

Entregar el perfil técnico completo del usuario, incluyendo:

• Planos de montaje mecánico y listas de piezas de desgaste

• Diagramas esquemáticos eléctricos y respaldo de programas PLC

• Informe de puesta en servicio y certificado de aceptación

• Programas de mantenimiento y materiales de video de operación

7. Problemas y soluciones comunes

| Fenómeno problemático | Posibles causas | Solución |

| Los bordes de corte son ásperos. | Pasivación del cortador o holgura inadecuada | Cambie o afile las herramientas para reajustar la holgura. |

| El final del bobinado es desigual | La respuesta del sistema de corrección se queda atrás | Ajuste la posición del ojo fotoeléctrico y los parámetros PID |

| La tensión fluctúa mucho | El rodillo flotante es inflexible o el sensor está defectuoso | Limpiar los rieles y calibrar el sensor de tensión |

| Vibración durante el funcionamiento a alta velocidad | Equilibrio dinámico deficiente o base débil | Re-realizar pruebas de equilibrio dinámico para fortalecer la base |

Epílogo

La instalación y puesta en marcha de máquinas cortadoras de láminas de estampación en caliente es un proyecto sistemático que requiere experiencia en aspectos mecánicos, eléctricos y tecnológicos. Mediante procesos de instalación estandarizados y métodos de puesta en marcha perfeccionados, no solo se garantiza una rápida puesta en marcha del equipo, sino que también se sientan las bases para un funcionamiento estable a largo plazo. Se ha demostrado que el tiempo y el esfuerzo invertidos en la fase de instalación y puesta en marcha se amortizan con creces a lo largo de la vida útil del equipo, reduciendo el tiempo de inactividad, mejorando la calidad del producto y prolongando su vida útil. Con el desarrollo de la tecnología inteligente, las máquinas cortadoras de láminas de estampación en caliente modernas están evolucionando hacia el diagnóstico automático y la operación y el mantenimiento remotos. Sin embargo, una instalación y puesta en marcha con una base sólida sigue siendo la garantía fundamental para el máximo rendimiento del equipo.

Cortadora de cinta para impresión de tarjetas

Cortadora de cinta para impresión de tarjetas Rebobinador de cinta para impresión de tarjetas

Rebobinador de cinta para impresión de tarjetas Cortadora de láminas de estampación en caliente (RSDS7H) 1350

Cortadora de láminas de estampación en caliente (RSDS7H) 1350 Cortadora de láminas de estampación en caliente RSDS7H 1350 PLUS

Cortadora de láminas de estampación en caliente RSDS7H 1350 PLUS