En la industria moderna del embalaje, la impresión y los materiales decorativos, el proceso de estampación en caliente se ha convertido en un medio importante para realzar el valor añadido de los productos gracias a su brillo metálico único y su textura lujosa. Como equipo fundamental de este proceso, la correcta instalación y el buen mantenimiento de la máquina cortadora de láminas de estampación en caliente determinan directamente la eficiencia de la producción y la calidad del producto. Este artículo analizará sistemáticamente todo el proceso de la máquina cortadora de láminas de estampación en caliente, desde su desembalaje hasta su funcionamiento estable, ayudándole a pasar de principiante a experto.

La primera etapa: preparación preliminar y cognición básica

1.1 Reconocimiento del dispositivo

Antes de la instalación, primero comprenda la composición básica de la máquina cortadora de láminas de estampado en caliente:

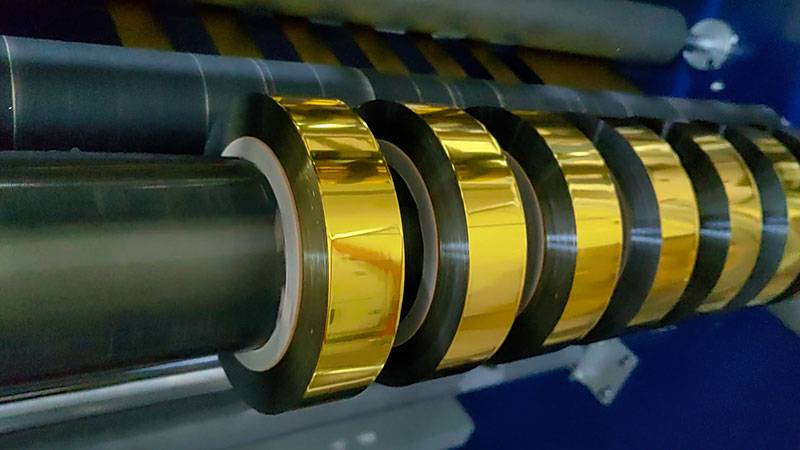

• Sistema de desenrollado:Transporta bobinas de materia prima y está equipado con un dispositivo de control de tensión.

• Sistema de tracción:Garantiza una transferencia suave del material

• Sistema de corte:la parte central, que incluye un dispositivo de corte circular, plano o láser

• Sistema de bobinado: Bobinado ordenado del material después del corte.

• Sistema de control:P LC, interfaz hombre-máquina y varios sensores

• Sistemas auxiliares: dispositivo de eliminación, corrección y detección de polvo

1.2 Preparación ambiental y de infraestructura

• Requisitos del sitio: Piso de cemento plano y sólido, la capacidad de carga cumple con los requisitos del equipo.

• Distribución del espacio: Reserve al menos 1 metro de espacio de operación y mantenimiento alrededor del equipo

• Configuración de energía:Configure la fuente de alimentación regulada por voltaje y el sistema de conexión a tierra de acuerdo con los requisitos de la placa de identificación del equipo.

• Preparación de la fuente de aire:La mayoría de las máquinas cortadoras requieren aire comprimido seco y limpio (0,6-0,8 MPa)

• Control ambiental: temperatura 20-26 °C, humedad 50%-65%RH para evitar la contaminación por polvo

La segunda etapa: proceso de instalación sistemático

2.1 Aceptación y verificación del desempaquetado

• Cuente las piezas, herramientas y materiales uno por uno en la lista de embalaje.

• Verifique el aspecto del equipo para detectar daños durante el transporte.

• Verificar si el modelo y las especificaciones del equipo cumplen con los requisitos de adquisición.

2.2 Posicionamiento básico y corrección de nivel

• Utilice herramientas de manipulación profesionales para mover la unidad principal a la ubicación prevista

• Utilice un nivel de alta precisión (precisión 0,02 mm/m) para ajustar los pernos de anclaje

• Asegúrese de que los errores horizontales longitudinales y transversales del equipo no superen los 0,05 mm/m

2.3 Montaje de piezas mecánicas

Instalación del mecanismo de desenrollado:

1. Instale el eje de expansión de desenrollado para garantizar que la concentricidad con el asiento del cojinete sea ≤ 0,03 mm

2. Ajuste el paralelismo del rodillo de detección de tensión y el error no debe superar los 0,02 mm.

3. Instale el freno de polvo magnético y conecte la línea de enfriamiento.

Instalación de la unidad de corte:

1. Instale el portaherramientas de acuerdo con los requisitos de ancho de corte.

2. Instale la cuchilla de corte, preste atención al ángulo del borde (generalmente 18-22°)

3. Ajuste la holgura de la herramienta superior e inferior, el ajuste inicial es de 0,03 a 0,05 mm.

4. Instale un cepillo o un rodillo de presión para evitar que se adhiera a las virutas de pan de oro.

Instalación del mecanismo de cuerda:

1. Instale el eje de rebobinado y verifique el descentramiento radial (≤0,02 mm)

2. Ajuste la tensión de bobinado inicial, normalmente el 80% de la tensión del material.

3. Instale un dispositivo de bobinado de superficie o de bobinado central

2.4 Conexión del sistema eléctrico y neumático

• Conecte la fuente de alimentación principal y la línea de control de acuerdo con los planos eléctricos.

• Conexión a tierra confiable, resistencia de conexión a tierra ≤ 4Ω

• Conexión de la tubería de aire e instalación de tripletes (filtro, válvula reductora de presión, atomizador de aceite)

• Organice la línea del sensor y preste atención a las especificaciones de blindaje y enrutamiento.

La tercera etapa: depuración refinada y optimización de parámetros

3.1 Operación de prueba sin carga

1. Pruebe con un jog si cada motor gira correctamente

2. Corre a baja velocidad (10-20 m/min) y comprueba si hay ruidos anormales.

3. Pruebe el botón de parada de emergencia y todas las protecciones de seguridad.

3.2 Ajuste preliminar de los parámetros mecánicos

Ajuste de precisión de corte:

1. Corte de prueba utilizando 10 metros de material de prueba estándar

2. Mida el ancho de la tira de corte y ajuste la posición de la cuchilla de corte.

3. Precisión del objetivo: 0,1 mm ± productos convencionales, 0,05 mm ± productos de precisión

Depuración del sistema de tensión:

1. Ajuste la tensión de desenrollado inicial (normalmente 1-2 N/mm²)

2. Ajuste la curva de conicidad de la tensión (decrecimiento lineal o exponencial)

3. Pruebe las fluctuaciones de tensión, controle dentro de ±5% del valor establecido

3.3 Operación de prueba y optimización del proceso con material

Preparación del corte de prueba:

1. Elija un material de lámina de oro representativo (se recomienda comenzar con aluminio electrónizado PET normal)

2. Instale el material para garantizar la ruta de alimentación correcta

3. Establezca los parámetros preliminares del proceso: velocidad, tensión, temperatura (si se requiere corte en caliente)

Depuración de la calidad del corte:

1. Optimización de la holgura de las cuchillas:Se ajusta según el espesor del material

◦ Películas inferiores a 12 μm: Espacio entre capas 0,02 y 0,03 mm

◦ Material de 12-25 μm: Espacio entre 0,03 y 0,05 mm

◦ Materiales superiores a 25 μm: Espacio entre 0,05 y 0,08 mm

2. Adaptación de la velocidad de corte:

◦ Hoja de oro ordinaria: 80-150 m/min

◦ Lámina holográfica láser: 60-100 m/min

◦ Lámina de transferencia especial: 50-80 m/min

3. Ajuste de la calidad del rebobinado:

◦ Ajustar el gradiente de presión de retracción

◦ Tensión de bobinado inicial optimizada (normalmente el 120 % de la tensión de corte)

◦ Ajuste el cono de engarce adecuado (10-30%)

3.4 Depuración automatizada de funciones

• Depuración del sistema de corrección:Establezca la sensibilidad de detección adecuada

• Ajuste de longitud:calibrar el codificador y el error se controla dentro del 0,1 %

• Parámetros de cambio automático de viento:Establezca el tiempo de vuelta adecuado y la cantidad de superposición

• Sistema de inspección de calidad:ajustar la sensibilidad de la cámara o del sensor fotoeléctrico

Etapa 4: Diagnóstico y solución de problemas comunes

4.1 Problemas de calidad del corte

Bordes dentados/con rebabas:

• Causas: Pasivación de la cuchilla, holgura excesiva, tensión insuficiente del material

• Solución:Reemplace la cuchilla, ajuste la holgura, aumente la tensión.

Corte continuo/pegado:

• Causa:La holgura de la cuchilla es demasiado pequeña, el ángulo de la cuchilla no es adecuado

• Solución:Aumente la holgura a 0,02 mm y ajuste el ángulo de la cuchilla.

Rizado y desordenado:

• Causas:Tensión de bobinado desigual, excentricidad del núcleo, electricidad estática del material

• Solución:Ajuste la curva de tensión, reemplace el núcleo, instale un eliminador electrostático.

4.2 Problemas de estabilidad operativa

Grandes fluctuaciones de tensión:

• Compruebe el rendimiento del freno/embrague

• Calibrar el sensor de tensión

• Parámetros PID optimizados

Oscilación del sistema de corrección:

• Sensibilidad reducida del sistema

• Comprobar actuadores hidráulicos/neumáticos

• Ajuste el rango de zona muerta del controlador

La quinta etapa: mantenimiento diario y mejora de la competencia

5.1 Programa de mantenimiento preventivo

• A diario:Limpie el equipo, revise los tripletes de la fuente de aire y lubrique las piezas clave

• Semanalmente:Verificar el desgaste de las cuchillas, calibrar los sensores, probar los dispositivos de seguridad

• Mensual:Verifique el desgaste de las piezas de la transmisión, limpie el gabinete eléctrico y realice un respaldo de los parámetros.

• Trimestral: Revisión integral, sustitución de piezas de desgaste, calibración de la precisión del sistema.

5.2 Consejos de optimización avanzada

Ajuste refinado de la adaptabilidad del material:

Para diferentes tipos de materiales de hoja de oro (aluminio electroquímico común, lámina holográfica láser, lámina de estampado en caliente digital, etc.), establezca una base de datos de parámetros de proceso exclusiva para registrar la curva de tensión óptima, la velocidad de corte y los parámetros de la cuchilla de diferentes materiales.

Conservación y mejora de la eficiencia energética:

• Optimizar las curvas de aceleración/desaceleración para reducir el desperdicio de material

• Implementar mantenimiento predictivo para predecir fallas basándose en datos operativos

• Integrar sistemas automatizados de carga y descarga para reducir la intervención manual

Monitoreo inteligente de la calidad:

• Sistema de inspección en línea integrado para monitorear la calidad del corte en tiempo real

• Utilizar visión artificial para detectar la calidad de los bordes y los defectos de la superficie.

• Establecer un control estadístico del proceso SPC para lograr una alerta de tendencias de calidad

Conclusión: De operador a experto en procesos

La instalación y puesta en marcha de máquinas cortadoras de láminas de estampación en caliente no es solo un proceso mecánico, sino también un profundo conocimiento de las propiedades de los materiales, los principios mecánicos y los parámetros del proceso. Desde el estricto cumplimiento de las normativas en la fase inicial, pasando por el diagnóstico y la resolución de problemas en la fase intermedia, hasta la capacidad de ajustar los parámetros con flexibilidad y optimizar el proceso según los cambios de material en la fase posterior, este camino hacia la maestría requiere práctica, registro y reflexión constantes.

Con la mejora continua de la digitalización e inteligencia de los equipos, los operadores de máquinas de corte modernas también necesitan actualizar constantemente sus conocimientos y dominar nuevas habilidades, como el análisis de datos y el mantenimiento inteligente. Cuando puedan afrontar con calma los retos de cortar una amplia gama de materiales especiales e impulsar la optimización de procesos desde la microcalidad del producto, lograrán una verdadera transformación de principiante a experto y se convertirán en verdaderos expertos en este campo.

Recuerde: una excelente calidad de corte se basa en un control preciso de cada detalle y en una profunda comprensión de la interacción entre la máquina y el material. En este camino hacia la excelencia, cada puesta en marcha es un paso más hacia la perfección.

Cortadora de cinta para impresión de tarjetas

Cortadora de cinta para impresión de tarjetas Rebobinador de cinta para impresión de tarjetas

Rebobinador de cinta para impresión de tarjetas Cortadora de láminas de estampación en caliente (RSDS7H) 1350

Cortadora de láminas de estampación en caliente (RSDS7H) 1350 Cortadora de láminas de estampación en caliente RSDS7H 1350 PLUS

Cortadora de láminas de estampación en caliente RSDS7H 1350 PLUS