En el sofisticado mundo de la señalización industrial y la gestión de cables, las cortadoras de cinta desempeñan un papel crucial como las "heroínas anónimas". Cada milímetro de cinta que cortan está directamente relacionado con la claridad, la durabilidad y la eficiencia general de la impresión de los números de cable. Con la aceleración de la automatización e inteligencia industrial, el mercado ha impuesto requisitos casi exigentes para el rendimiento de las cortadoras de cinta para impresoras de tubos. Este artículo profundizará en los aspectos esenciales y evaluará sistemáticamente el rendimiento final de la precisión y la estabilidad del corte, factores que determinan el valor del equipo, desde una perspectiva profesional.

1. Precisión: la cumbre de la artesanía entre milímetros

La precisión de corte, definida directamente como el rango de desviación entre el ancho de banda de carbono después del corte y el valor objetivo establecido, es el estándar de oro para medir el rendimiento primario de los equipos. En campos especiales como el marcado de cables de alta gama, los circuitos de precisión o la industria aeroespacial, incluso un error de 0,1 mm puede provocar información desbordada, borrosa o incompleta en el contenido impreso, lo que resulta en fallos de marcado e incluso graves riesgos de seguridad.

Nuestro sistema de evaluación profesional divide la precisión en tres dimensiones:

1. Precisión estáticaPrecisión dimensional: En un entorno de laboratorio ideal, utilice un instrumento de medición láser de alta precisión para medir 1000 muestras de cintas de diferentes especificaciones (como 4 mm, 6 mm, 9 mm, etc.) cortadas por el equipo. La desviación estándar de los equipos de alta gama debe controlarse con una precisión de ±0,05 mm, y los equipos de alto rendimiento pueden incluso alcanzar un sorprendente nivel de ±0,02 mm. Esto se debe a la perfecta combinación de un sistema de rodillos guía de altísima precisión, servoaccionamiento y portaherramientas de alta rigidez.

2. Precisión dinámica(Consistencia Operacional): Fluctuaciones en la precisión de corte durante pruebas de resistencia de funcionamiento continuo durante 8 horas, 24 horas o incluso más. Un equipo de alta calidad debe tener un excelente diseño de disipación de calor y resistencia a la fatiga del material para garantizar una precisión constante entre el primer y el último rollo. En la evaluación, se observó que los modelos que utilizan sistemas de control de tensión constante y algoritmos de compensación de temperatura obtuvieron un rendimiento significativamente mejor en funcionamiento a largo plazo.

3. Calidad del bordeLa precisión no solo se refleja en el ancho, sino también en el borde. Observar el borde de la cinta con un microscopio de alta potencia no requiere rebabas, dentados ni desprendimiento del recubrimiento. Esto prueba directamente el material del cortador (como el recubrimiento cerámico de carburo cementado), el diseño del ángulo del filo y la estabilidad del momento de corte. Los bordes lisos y planos minimizan los casetes de impresión y las cintas rotas, y protegen el cabezal de impresión del desgaste.

2. Estabilidad: la piedra angular de la fiabilidad continua

Si la precisión es la máxima fortaleza de un equipo, la estabilidad es su resistencia. Determina su fiabilidad en condiciones de trabajo complejas, con diferentes materiales y en operaciones a largo plazo.

La evaluación se centra en:

1. Estabilidad de la estructura mecánica:El núcleo examina la rigidez del bastidor, la precisión de los rodamientos y la resistencia a los impactos. Los equipos con bastidores integrales de hierro fundido o aleación reforzada presentan una amplitud de vibración significativamente menor que las estructuras ligeras durante el corte a alta velocidad (p. ej., velocidades superiores a 150 m/min), lo que garantiza la precisión a largo plazo. Los modelos de alta gama con diseño modular son más fáciles de mantener y mantienen el rendimiento de fábrica durante mucho tiempo.

2. Estabilidad del sistema de controlEl avanzado sistema servo de bucle cerrado con algoritmos inteligentes permite monitorizar y ajustar la tensión, la velocidad y la corrección en tiempo real. La rápida adaptación del sistema a diferentes sustratos (como poliéster o poliimida) o a los cambios de temperatura y humedad ambientales es clave para distinguir entre equipos convencionales y profesionales. Nuestras pruebas de estrés incluyen arranques y paradas frecuentes, cambios repentinos de velocidad y simulaciones de fluctuaciones de voltaje para verificar la robustez del sistema de control.

3. Adaptabilidad del materialLas máquinas de corte de calidad profesional deben ser capaces de procesar todo tipo de cintas, desde cintas estándar a base de cera hasta cintas híbridas, de resina e incluso cintas especiales resistentes a altas temperaturas. Los diferentes espesores de material, las propiedades de recubrimiento y la resistencia a la tracción varían considerablemente. En la evaluación, probamos una serie de materiales para comprobar si el equipo podía mantener excelentes resultados de corte sin necesidad de una tediosa depuración al cambiar de material, lo que refleja la amplia experiencia en diseño y ajuste de equipos.

3. Estabilidad e integración: la prueba definitiva de la integración de sistemas

En la producción moderna, la precisión y la estabilidad no son conceptos aislados. Los equipos profesionales buscan la integración de precisión y estabilidad a alta velocidad, eficiencia y cargas elevadas.

• Interacción e inteligencia humano-computadora:La interfaz de pantalla táctil intuitiva, los parámetros de proceso preestablecidos, el diagnóstico automático y las funciones de monitoreo remoto pueden reducir en gran medida la dependencia de la experiencia del operador, reducir el error humano y garantizar la consistencia y trazabilidad de los resultados de salida a nivel del sistema.

• Equilibrio entre eficiencia y pérdida: Al buscar precisión y estabilidad, la eficiencia de corte (velocidad) y la tasa de pérdida de material (tasa de desecho de filo) también son indicadores económicos importantes. Al optimizar las trayectorias de las herramientas y la tecnología de bobinado, los equipos de vanguardia pueden controlar la tasa de desecho de filo a niveles muy bajos (p. ej., <2%) a altas velocidades para maximizar el rendimiento y la eficiencia.

Conclusión: Elige una carrera, elige un valor

Tras una amplia gama de evaluaciones profesionales, podemos ver claramente que la clave del valor de una cortadora de cinta de alta gama para impresoras de tubos reside en la integración de la precisión a nanoescala con una estabilidad operativa similar a la del acero. No se trata solo de una simple herramienta de corte, sino también de una ingeniería de sistemas que combina mecánica de precisión, control inteligente y ciencia de los materiales.

Para fabricantes de correas de alambre o grandes usuarios finales que buscan una calidad excelente, invertir en equipos de corte profesionales de alta precisión y estabilidad significa menores costos operativos y de mantenimiento, mayores índices de calificación de productos, mayor competitividad en el mercado y el compromiso de eliminar riesgos potenciales. En el marcado industrial actual, cada vez más refinado y estandarizado, la búsqueda del máximo rendimiento de la máquina cortadora reside en la máxima admiración y compromiso con la calidad.

En resumen, vea el verdadero capítulo: estabilidad y durabilidad, que estabiliza el mundo. Esta es la verdad sobre el rendimiento principal de la cortadora de cinta de la impresora de tubos, revelada por la evaluación profesional.

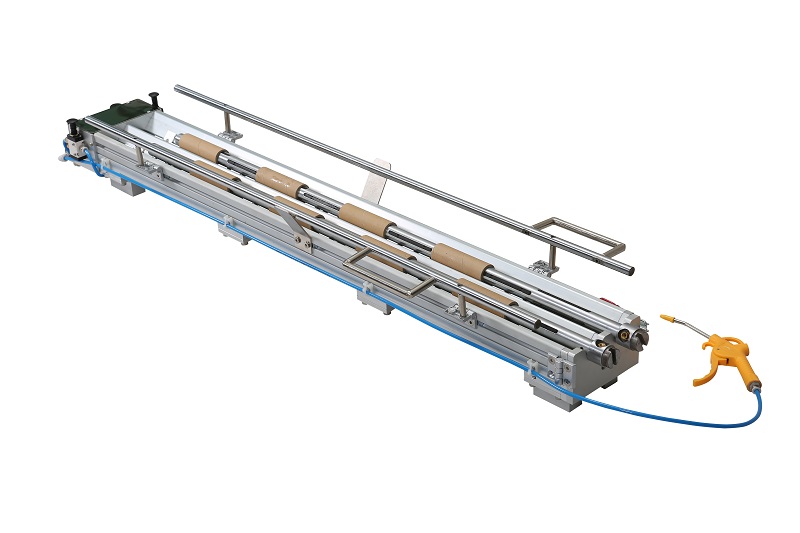

Máquina de carga de núcleos de papel

Máquina de carga de núcleos de papel Cortadora automática de núcleo de papel

Cortadora automática de núcleo de papel Perforadora automática de papel con muesca

Perforadora automática de papel con muesca Cortadora manual de núcleo de papel

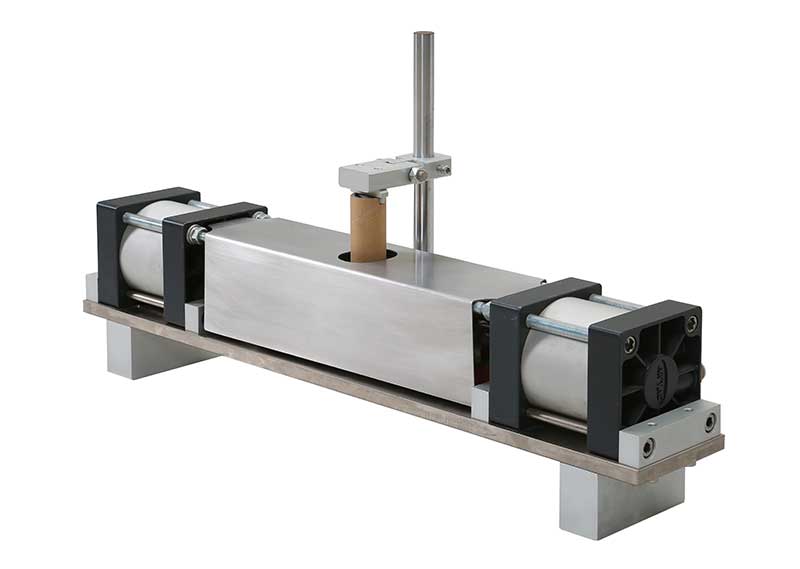

Cortadora manual de núcleo de papel Cortadora de núcleo de papel semiautomática

Cortadora de núcleo de papel semiautomática Perforadora de papel con ranuras NCM-260

Perforadora de papel con ranuras NCM-260