Mejorar la calidad de corte de los separadores de baterías de litio es un objetivo fundamental para optimizar los parámetros de las máquinas cortadoras de película delgada, ya que la calidad de corte afecta directamente la seguridad, la consistencia y el rendimiento de la batería.

Una mala calidad de corte (por ejemplo, rebabas, desprendimiento de pólvora, ondulaciones, pliegues) puede provocar:

• Cortocircuito interno: Las rebabas metálicas o el polvo del diafragma perforan el diafragma y provocan una fuga térmica.

• Alta tasa de autodescarga: los microcortocircuitos provocan una rápida disminución de la capacidad de la batería.

• Dificultades de montaje: Los separadores rizados y arrugados afectan el bobinado o la laminación de las celdas.

A continuación explicaré cómo mejorar la calidad del corte mediante la optimización de parámetros desde tres aspectos: parámetros centrales, estrategias de optimización y métodos sistemáticos.

1. Parámetros básicos y su impacto en la calidad del corte

El proceso de corte es esencialmente un proceso de "estiramiento-cizallamiento", donde la optimización de los parámetros permite separar el material de forma limpia y con un daño mínimo.

1. Control de tensión

Este es el parámetro más importante y fundamental que recorre todo el proceso de bobinado, corte y bobinado.

• Tensión de desenrollado: una tensión excesiva provocará una deformación por tracción del material, lo que afectará la porosidad; una tensión demasiado pequeña hará que el material se afloje y se desvíe.

• Tensión de corte: Afecta directamente la tensión del material al momento del corte. Si la tensión es demasiado baja, el material vibrará y la cuchilla extraerá fácilmente las rebabas. Si la tensión es demasiado alta, el material se estira demasiado y, después del corte, se retrae, formando un borde curvado o incluso un arco.

• Tensión de rebobinado: Afecta la tensión y la planitud de la superficie del rollo maestro. Una tensión excesiva puede presionar las rebabas de la capa anterior contra la siguiente, causando hendiduras o incluso perforaciones. Si la tensión es demasiado baja, el bobinado será irregular y el borde se hundirá. Generalmente se utiliza un control de tensión cónica, es decir, la tensión disminuye gradualmente a medida que aumenta el diámetro de la bobina para garantizar la tensión interna y la holgura externa.

2. Parámetros del sistema de herramientas

• Selección de herramientas:

◦ Material de la cuchilla: Se prefieren las cuchillas con recubrimiento de diamante o cerámica. Son extremadamente resistentes al desgaste y mantienen su filo durante mucho tiempo, reduciendo eficazmente el polvo y las rebabas. Las cuchillas metálicas comunes se desgastan rápidamente y requieren reemplazo frecuente.

◦ Tipo de herramienta: Las más utilizadas son el corte con cuchilla circular y el corte con navaja.

Corte con cuchilla circular (tipo cizallamiento): Las cuchillas circulares superior e inferior se engranan, como tijeras. La calidad de corte es óptima y es adecuada para diafragmas más gruesos y duros. La clave está en ajustar la profundidad de corte y el solapamiento.

▪ Corte con cuchilla (trazado): La cuchilla de un solo filo corta sobre un rodillo inferior duro debajo del material. Su aplicación es más universal y el ajuste, más flexible. La clave reside en el ángulo de la cuchilla y la profundidad de corte.

• Ángulo de inclinación:

◦ Este es el ángulo de inclinación de la cuchilla con respecto a la línea vertical. El ángulo de ataque positivo es el más utilizado y proporciona un corte rebanador con baja resistencia al corte, menor generación de calor y menos rebabas. La selección del ángulo debe determinarse según el material del diafragma y el experimento de espesor.

• Profundidad de corte:

◦ Se refiere a la profundidad de corte de la cuchilla en el rodillo inferior. El principio es "profundidad mínima de corte efectiva".

▪ Demasiado superficial: corte continuo, lo que produce rebabas largas y estrías.

▪ Demasiado profundo: la fricción de la cuchilla y el rodillo inferior se intensifica, lo que provoca:

◦ Desgaste acelerado de la herramienta y reducción de la vida útil.

◦ Genera mucho calor que puede derretir el diafragma con el calor, formando "rebabas duras" o perlas fundidas.

◦ Produce más polvo.

◦ Lo ideal es simplemente cortar el diafragma y escuchar un sonido nítido y crujiente en lugar de un sonido de roce sordo.

3. Igualación de velocidad

• Velocidad de la línea de corte: A mayor velocidad, mayores requisitos para el sistema de control de tensión y el afilado de la herramienta. A altas velocidades, cualquier leve vibración o inestabilidad se verá amplificada. Se recomienda aumentar gradualmente la velocidad, garantizando la calidad, y realizar un diseño experimental (DOE) para determinar la ventana de velocidad óptima para diferentes materiales.

• Relación de velocidad de la herramienta: para el corte con cuchillas circulares, la velocidad de rotación de las cuchillas superior e inferior debe coincidir con la velocidad lineal del material para evitar el desgaste y el tirón causados por el deslizamiento relativo.

4. Otros parámetros auxiliares

• Sistema de guía (EPC): garantiza que el material siempre se deslice por el camino correcto, evitando recortes desiguales o rebabas unilaterales causadas por desalineación.

Control ambiental: El diafragma es sensible a la electricidad estática. Instale ventiladores iónicos para eliminar la electricidad estática y evitar que el diafragma absorba polvo o se adhiera entre sí. La temperatura y la humedad se controlan para evitar la humedad o la generación de electricidad estática en los materiales.

2. Estrategias y pasos para la optimización de parámetros

Se trata de un proceso de depuración sistemático que no se puede ajustar de forma aislada.

1. Configuración

◦ Cuchillo afilado: garantizar que todas las hojas sean nuevas o estén afiladas nuevamente es un requisito previo para la optimización.

◦ Limpie la máquina: Limpie completamente los rodillos guía, portaherramientas, rodillos inferiores, cualquier polvo afectará la calidad.

◦ Alineación precisa de la herramienta: asegúrese de que todas las cuchillas estén en línea recta y paralelas al rodillo inferior.

2. Configuración inicial de parámetros

◦ Establecer un conjunto conservador de parámetros iniciales (velocidad más baja, tensión media, ángulo de herramienta pequeño) en función del material del diafragma (PP/PE/recubrimiento cerámico), el espesor y el ancho, con referencia a los valores recomendados por los fabricantes de equipos y los proveedores de materiales.

3. Optimización de la tensión (pasos principales)

◦ ¡Primero ajuste la tensión y luego la herramienta!

Ajuste la tensión en todos los niveles, comenzando desde el desenrollado, para asegurar que el material esté liso y tenso, pero sin estiramiento visible en el punto de corte. Toque el material ligeramente con la mano y sienta su tensión.

◦ Observe la tangente: si hay un rizado ondulado regular, generalmente hay demasiada tensión; si los bordes cortados están sueltos y filamentosos, la tensión suele ser demasiado pequeña.

4. Optimización de los parámetros de la herramienta

◦ Fije la tensión y comience a ajustar la herramienta.

Ajuste de profundidad: Comience con la profundidad más baja y profundice hasta que pueda cortar el material de forma continua y limpia. Luego, añada de 2 a 5 μm adicionales como margen de seguridad. Recuerde no profundizar demasiado.

◦ Ajuste del ángulo: Generalmente, pruebe entre 30° y 45°. Observe el estado de las virutas (polvo), idealmente produciendo polvo fino en lugar de escamas o filamentos.

5. Aumento de velocidad y ajuste fino

◦ Después de encontrar un conjunto de parámetros que produzcan consistentemente un buen producto, aumente gradualmente la velocidad de corte.

◦ Con cada aumento de velocidad, puede ser necesario ajustar la tensión y el ángulo de la herramienta para compensar los efectos de vibración e inercia de la alta velocidad.

6. Optimización del bobinado

◦ Ajuste la tensión inicial y el cono adecuados para observar el efecto de bobinado. Usar un rodillo de presión puede ayudar a eliminar el aire y reducir la formación de hilos y arrugas.

3. Métodos sistemáticos de garantía de calidad

• DOE (Diseño de Experimentos): No intente uno por uno basándose en la experiencia. El método DOE permite encontrar eficientemente la combinación óptima de parámetros considerando la interacción de la tensión, la velocidad, la profundidad de corte y otros factores.

• Establecer una biblioteca de parámetros: registrar y archivar los parámetros de corte óptimos de separadores de diferentes materiales y especificaciones (espesor, ancho) para formar una instrucción operativa estándar (SOP), lo que reduce en gran medida el tiempo de cambio y depuración.

• Supervisión e inspección de procesos:

◦ Inspección en línea: utilice una cámara de escaneo lineal para monitorear la calidad del corte en tiempo real y detectar problemas como rebabas y ondulaciones de manera oportuna.

◦ Detección sin conexión:

▪ Microscopía: Se toman muestras periódicas para observar la morfología del recorte bajo un microscopio de alta potencia (100X-200X) para evaluar el tamaño y la morfología de las rebabas.

▪ Medición de polvo: La cantidad de polvo generado por el corte se recolecta y pesa utilizando el método de aplicación de cinta o el método de descarga de solvente.

▪ Inspección de la superficie: Verifique que la superficie del bobinado no presente defectos como protuberancias, hendiduras, rayones, etc.

resumen

Mejorar la calidad de corte de los separadores de baterías de litio es un proyecto sistemático que abarca aspectos mecánicos, de materiales, de control y otros. La clave para la optimización es:

1. Comprender los principios: Obtenga una comprensión profunda del proceso físico de "estiramiento-cizallamiento".

2. Comprenda el núcleo: el control de la tensión es el alma y el estado de la herramienta es la base.

3. Siga el proceso: Adhiérase al proceso de depuración científica de "ajustar primero la tensión, luego ajustar la herramienta y finalmente acelerar".

4. Método científico: con herramientas como DOE y pruebas en línea, pase del empirismo al método basado en datos.

5. Participación plena: los operadores, ingenieros de procesos y personal de mantenimiento de equipos deben trabajar en estrecha colaboración para analizar y resolver problemas.

A través de la optimización sistemática de los parámetros antes mencionados, se puede mejorar significativamente la calidad de corte del separador, sentando una base sólida para la producción de baterías de litio de alto rendimiento y alta seguridad.

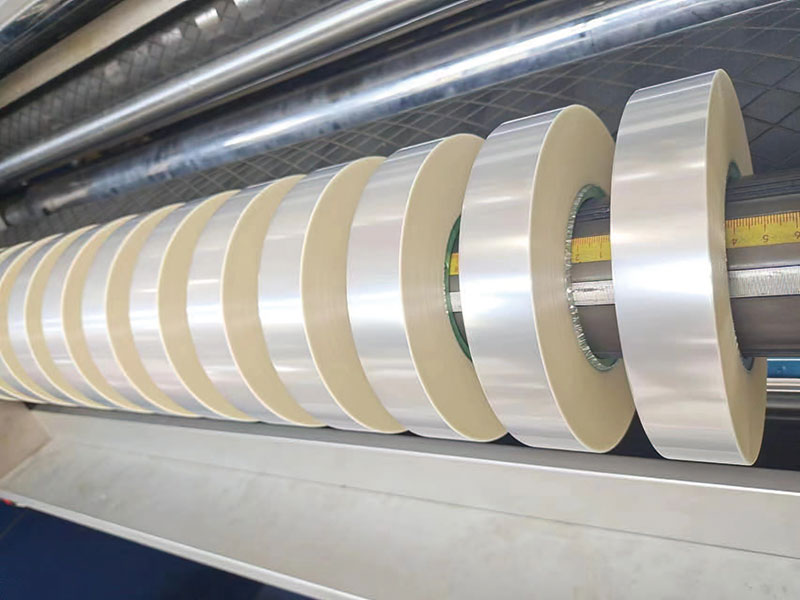

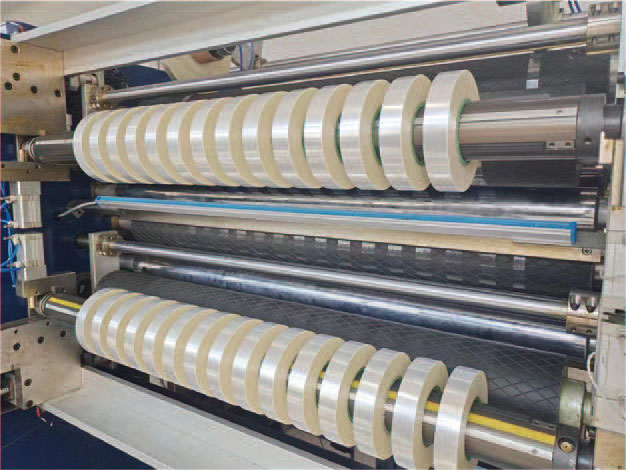

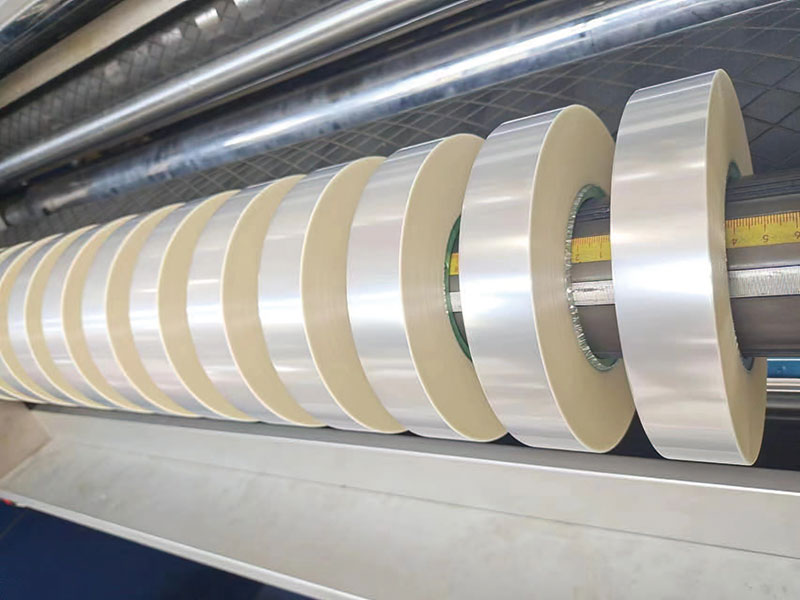

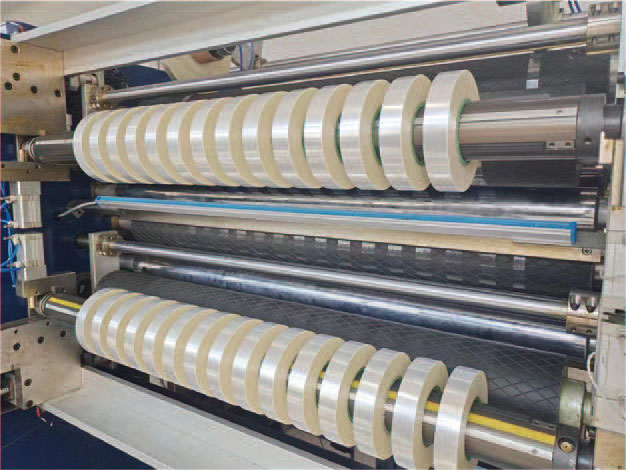

Máquina cortadora de cinta

Máquina cortadora de cinta Máquina cortadora de cinta de código de barras

Máquina cortadora de cinta de código de barras Cortadora automática de rollos de papel de aluminio

Cortadora automática de rollos de papel de aluminio Mini cortadora 450S

Mini cortadora 450S Cortadora adhesiva de un solo lado

Cortadora adhesiva de un solo lado Mini cortadora 300S

Mini cortadora 300S Cortadora adhesiva de doble cara

Cortadora adhesiva de doble cara