En la industria de la impresión de etiquetas, la producción suele comenzar con enormes rollos de materia prima (p. ej., película, papel) y finalizar con miles de rollos de etiquetas terminadas de tamaño preciso y calidad perfecta. El puente clave que conecta todo esto, desde la bobina hasta el producto terminado, es la máquina cortadora. Como proceso final necesario, las máquinas cortadoras tradicionales han dependido durante mucho tiempo de la operación manual, presentando problemas como baja eficiencia, desperdicios considerables y grandes fluctuaciones de calidad. Hoy en día, con la llegada de la Industria 4.0 y la fabricación inteligente, las máquinas cortadoras están experimentando una profunda revolución inteligente y se han convertido en el equipo clave para mejorar la competitividad de toda la industria de la impresión de etiquetas.

En primer lugar, los principales puntos débiles de los enlaces de corte tradicionales

Para entender la necesidad de la inteligencia, primero debemos ver las limitaciones del modelo tradicional:

1. Alta dependencia de la experiencia del operador: parámetros fundamentales como el cálculo de la posición de la herramienta, el ajuste de la tensión y el ajuste de la presión dependen de la intuición y la experiencia del operador, y el ciclo de formación del talento es largo y difícil de estandarizar.

2. Cuello de botella en la eficiencia de producción: largos tiempos de cambio de pedidos. Cada vez que se modifican las especificaciones del producto (ancho de corte, diámetro), es necesario detener la máquina para realizar mediciones, posicionamiento y depuración manuales, lo que afecta gravemente la eficiencia general del equipo (OEE).

3. Desperdicio importante de material: El ajuste manual de las cuchillas y los cortes de prueba producirán una gran cantidad de desperdicio de material de cabeza. Un control de tensión inestable puede provocar que la bobina se estire, se arrugue o incluso se rompa, lo que reduce el rendimiento.

4. Es difícil garantizar la consistencia de la calidad: Es difícil detectar todos los defectos durante la inspección visual manual, como rebabas, tinta proyectada y pequeños arañazos. La precisión de corte (por ejemplo, ± superior a 0,1 mm) es limitada, lo que afecta la producción automática de alta velocidad de la etiquetadora posterior.

5. Silos de datos y difícil trazabilidad: Los datos de producción (como metros, tasa de desperdicio, operador, etc.) se basan en registros manuales, lo cual resulta ineficiente y propenso a errores. En caso de un problema de calidad, no es posible rastrear rápidamente el lote específico ni los parámetros de la máquina de corte.

En segundo lugar, la solución principal de la máquina cortadora inteligente

En respuesta a los problemas mencionados anteriormente, las máquinas cortadoras inteligentes modernas brindan un conjunto integral de soluciones a través de actualizaciones de hardware integradas y potenciación del software.

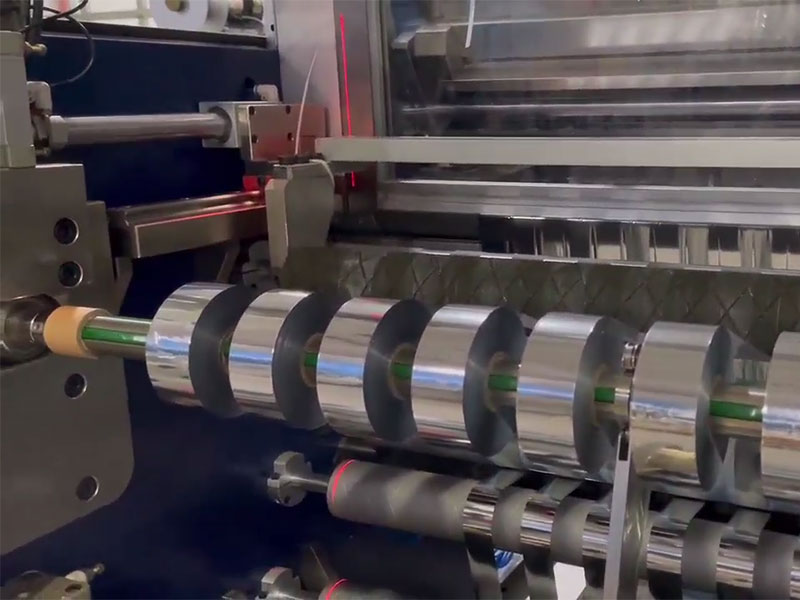

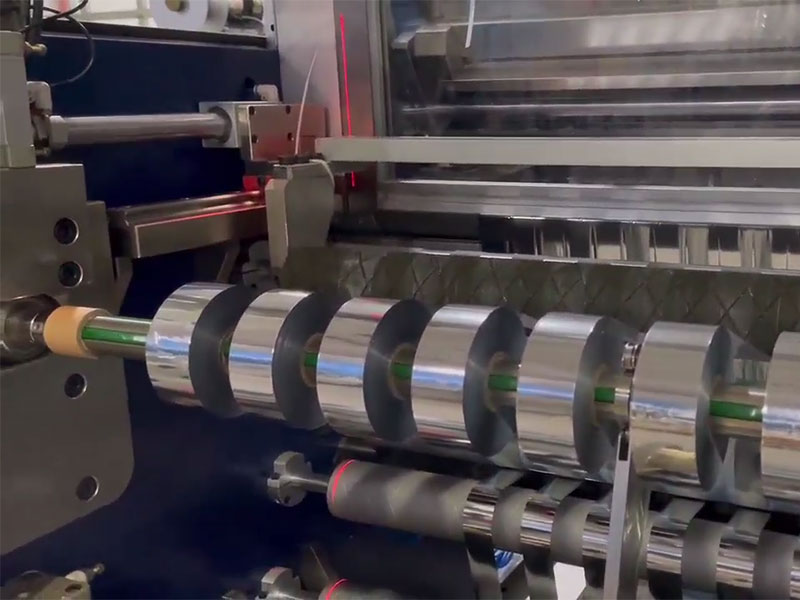

(1) La piedra angular del «hardware» inteligente

1. Sistema de servoaccionamiento de alta precisión: Sustituye la transmisión mecánica tradicional y el embrague de polvo magnético para lograr un control de tensión de bucle cerrado con precisión de milinewtons. Garantiza una tensión constante en todo el rollo, desde el más grande hasta el más pequeño, eliminando el estiramiento y las arrugas.

2. Sistema de Posicionamiento Automático (APS):

◦ Posicionamiento automático del portaherramientas: El operador introduce el ancho de corte y el número de tiras en la interfaz hombre-máquina HMI, y el sistema mueve automáticamente todos los portaherramientas a la posición predeterminada, con una precisión de ±0,05 mm o superior. El tiempo de cambio de orden se reduce de minutos a segundos.

◦ Posicionamiento automático del brazo de descarga: Según el diámetro de la bobina, la altura y el ángulo del brazo de descarga se ajustan automáticamente para lograr una operación no tripulada.

3. Sistemas de visión artificial e inspección en línea:

◦ Alineación automática de bordes (EPC): guía la bobina para que siempre se desplace por el camino correcto y así garantizar que el corte no se desvíe.

◦ Detección de defectos: Cámara de alta definición integrada para detectar y registrar defectos de impresión, rebabas de corte, manchas sucias y otros defectos en tiempo real durante el proceso de corte, y se puede vincular al marcador o la impresora de inyección de tinta para marcar, lo que es conveniente para el rechazo posterior.

4. Sensores de Internet de las cosas (IoT): los sensores en todo el dispositivo recopilan datos en tiempo real, como tensión, presión, velocidad, temperatura, vibración, etc., proporcionando una base de datos para el monitoreo de condiciones y el mantenimiento predictivo.

(2) "Cerebro" inteligente y "red neuronal"

1. Sistema de control central integrado: como "cerebro" de la máquina cortadora, ejecuta algoritmos avanzados que procesan todas las instrucciones de entrada y los datos de los sensores, coordinando el funcionamiento preciso de cada unidad de ejecución.

2. Integración perfecta del sistema de ejecución de fabricación (MES):

◦ Emisión automática de órdenes: El sistema MES envía directamente órdenes de producción (incluyendo especificaciones de material, tamaños de corte, cantidades, etc.) al sistema de control de la máquina cortadora, eliminando la necesidad de entrada secundaria manual y eliminando errores.

◦ Informe automático de datos: una vez finalizado el corte, el equipo carga automáticamente la producción real, el tiempo consumido, la longitud de la chatarra y otros datos en el MES, datos de producción transparentes y en tiempo real.

3. Gemelo digital y depuración virtual: construya un modelo digital de la máquina de corte en un entorno virtual, que puede simular el proceso de corte de antemano, verificar la racionalidad de la disposición de la posición de la herramienta, optimizar los parámetros y minimizar el desperdicio de depuración física.

4. Plataforma en la nube y análisis de big data: Los datos del dispositivo se cargan en la plataforma en la nube para un análisis en profundidad a través de algoritmos de IA, logrando:

◦ Mantenimiento predictivo: Analice la vibración y los datos actuales para advertir con anticipación sobre posibles fallas de componentes clave, como cojinetes y herramientas, cambiando "post-mantenimiento" a "pre-mantenimiento" para reducir el tiempo de inactividad no planificado.

◦ Optimización de procesos: al recopilar datos de producción masivos, la IA puede aprender y recomendar de forma independiente parámetros del proceso, como la tensión y la velocidad óptimas bajo diferentes materiales y especificaciones, mejorando continuamente la calidad y la eficiencia del producto.

En tercer lugar, el valor fundamental que aportan las soluciones inteligentes

1. Mejora máxima de la eficiencia: reduce el tiempo de cambio de pedidos en más del 80%, mejora en gran medida la eficiencia integral del equipo (OEE), logra una producción flexible de lotes pequeños y múltiples variedades y responde rápidamente a los cambios del mercado.

2. Reducción significativa de costes y aumento de la eficiencia:

◦ Ahorro de mano de obra: menor dependencia de la experiencia del operador, una persona puede proteger varios equipos.

◦ Ahorro de material: se reducen los desperdicios del corte de prueba y la puesta en servicio, y el uso del material aumenta entre un 1 y un 3 %.

◦ Ahorro de tiempo: mayor eficiencia de producción y mayor rendimiento por unidad de tiempo.

3. Aumento de la calidad y trazabilidad: La precisión y la consistencia del corte alcanzan nuevos niveles, lo que proporciona una garantía fiable para el etiquetado automático de alta velocidad. Se registran todos los datos del proceso y se puede rastrear cada rollo de producto terminado hasta su tiempo de producción, máquina y parámetros, lo que permite un análisis minucioso de la causa raíz de los problemas de calidad.

4. Hacia una "fábrica de luz negra": La integración de AGV (vehículos de transporte guiados automáticamente) y almacenes tridimensionales automatizados para implementar todo el proceso de operación sin personal, desde la carga de la materia prima y el corte hasta la descarga y el almacenamiento del producto terminado, es clave para construir una futura fábrica inteligente.

En cuarto lugar, las perspectivas futuras

La inteligencia de las máquinas cortadoras está lejos de detenerse. Las tendencias futuras se centrarán más en:

• Autoaprendizaje profundo de IA: el equipo puede ajustar automáticamente los parámetros del proceso basándose en la retroalimentación en tiempo real de los datos de calidad del producto (como los resultados de la inspección visual) para lograr una verdadera producción "adaptativa".

• Fabricación colaborativa: La máquina cortadora no es solo una unidad de ejecución, sino también un nodo de datos, que colabora profundamente con equipos anteriores y posteriores, como máquinas de impresión, máquinas de recubrimiento y máquinas de inspección de calidad, para formar una "línea de ensamblaje no tripulada" inteligente.

• Sustentabilidad: Los algoritmos inteligentes prestarán más atención a la gestión del consumo de energía, optimizarán el arranque y la parada de los equipos y el consumo de energía operativa, y reducirán los desechos industriales al maximizar la utilización de materiales para ayudar a la fabricación ecológica.

conclusión

En la industria actual de la impresión de etiquetas, donde se busca alta eficiencia, bajo costo, alta calidad y entregas rápidas, el corte ya no es un simple proceso físico. Como facilitadora inteligente de la transformación "de la bobina al producto terminado", la máquina cortadora inteligente resuelve por completo el problema persistente del modelo tradicional mediante la profunda integración de hardware, software y datos, transforma el enlace de procesamiento back-end de un "centro de costos" a un "centro de valor" e impulsa a toda la industria de la impresión de etiquetas hacia un futuro digital, interconectado e inteligente. Invertir en una máquina cortadora inteligente no solo supone una actualización de equipos, sino también una reestructuración completa del modelo operativo y la competitividad de la empresa.

Máquina cortadora de cinta

Máquina cortadora de cinta Máquina cortadora de película

Máquina cortadora de película Máquina rebobinadora cortadora

Máquina rebobinadora cortadora Máquina cortadora de cinta de código de barras

Máquina cortadora de cinta de código de barras Cortadora de cinta de transferencia térmica semiautomática RSDS5 PLUS

Cortadora de cinta de transferencia térmica semiautomática RSDS5 PLUS Cortadora automática de cinta de transferencia térmica RSDS6 PLUS

Cortadora automática de cinta de transferencia térmica RSDS6 PLUS Cortadora automática de cinta de transferencia térmica RSDS8 H PLUS

Cortadora automática de cinta de transferencia térmica RSDS8 H PLUS Máquina cortadora de alta velocidad

Máquina cortadora de alta velocidad