1. Descripción general del principio de funcionamiento de la máquina cortadora de película

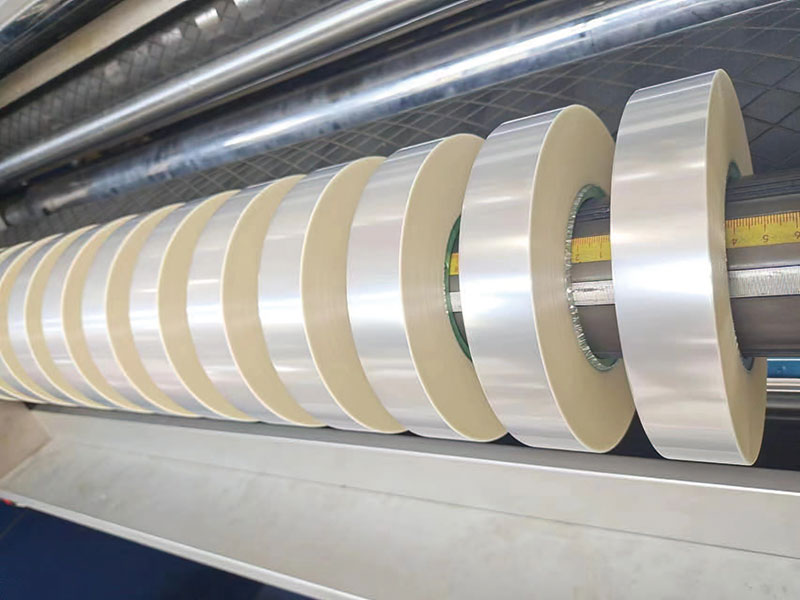

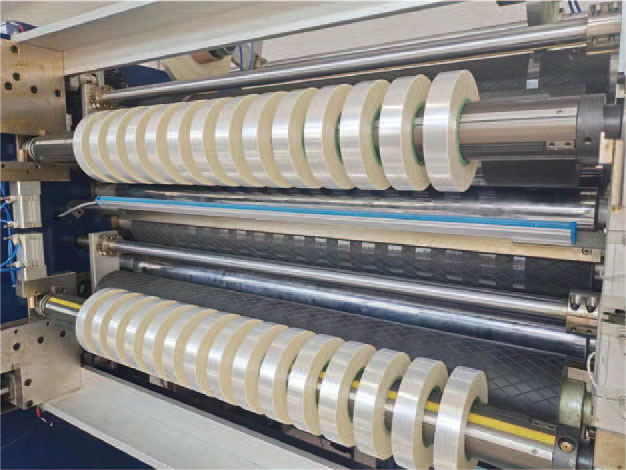

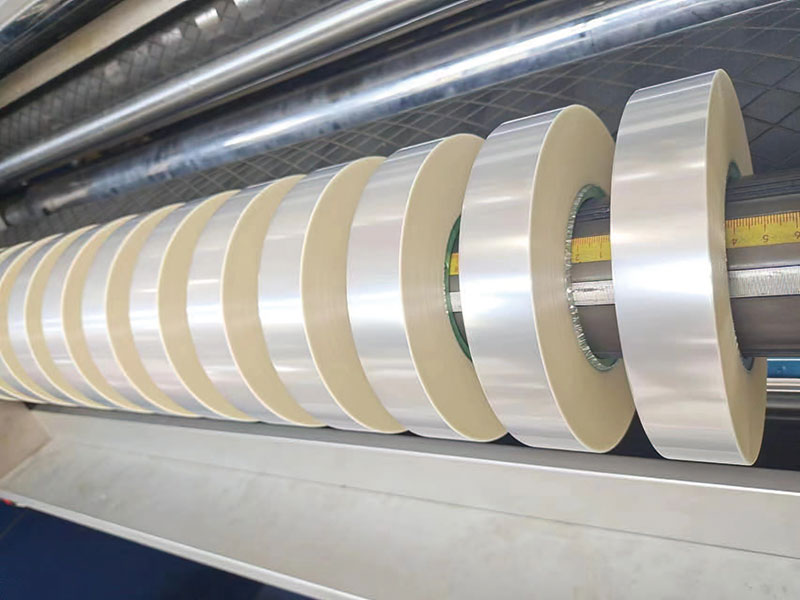

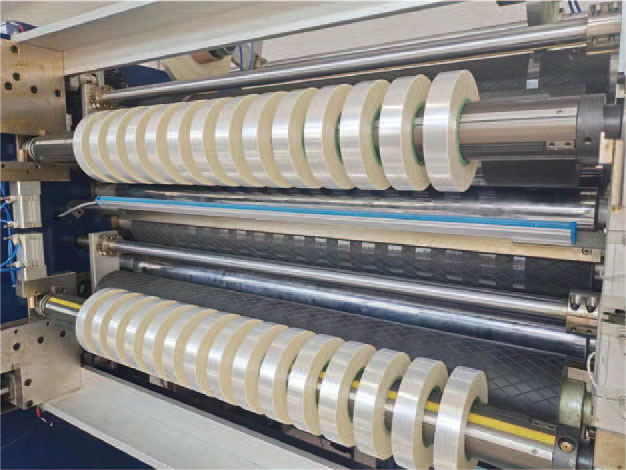

La cortadora de película es un equipo clave para cortar películas anchas según anchos predeterminados, ampliamente utilizada en las industrias del embalaje, la electrónica, la medicina y otras. Sus principios de funcionamiento incluyen:

1. Sistema de desenrollado: Liberación del rollo de materia prima mediante control de tensión.

2. Sistema de tracción: Control preciso de la velocidad y posición de desplazamiento de la película.

3. Sistema de corte: utilice cuchillas circulares o navajas para un corte de alta precisión.

4. Sistema de bobinado: rebobinado de las tiras estrechas cortadas en rollos terminados

2. Arquitectura del sistema de control automático

El sistema de control de automatización de las máquinas cortadoras de películas modernas generalmente adopta una arquitectura en capas:

1. Capa sensora

• Sensor de tensión

• Codificador (medición de velocidad y posición)

• Probador de espesor

• Sensor de detección de posición de borde

2. Capa de control

• PLC (controlador lógico programable)

• Controladores de movimiento

• Interfaz hombre-máquina (HMI)

3. Capa ejecutiva

• Servomotores

• Elementos neumáticos

• Sistemas hidráulicos (algunas aplicaciones de alta tensión)

3. Aplicación de tecnologías clave de automatización

1. Tecnología de control de tensión

• Se adopta un algoritmo de control PID de bucle cerrado

• Control de conicidad de tensión de múltiples etapas

• El mecanismo de compensación dinámica hace frente a los procesos de aceleración y desaceleración.

2. Sistema de guía de alta precisión (EPC)

• Detección de bordes basada en sensores CCD o ultrasónicos

• Retroalimentación y ajustes de posición en tiempo real

• Algoritmos de control adaptativos para diferentes propiedades del material

3. Control de corte inteligente

• Sistema automático de ajuste del paso de la herramienta

• Monitoreo y compensación del desgaste de las herramientas

• Detección y marcado de defectos basados en sistemas de visión

4. Estrategias y prácticas de mejora de la eficiencia

1. Optimización de la producción

• La tecnología de cambio de rebobinado automático reduce el tiempo de inactividad

• El sistema de programación inteligente optimiza la secuencia de producción

• Monitoreo remoto y mantenimiento predictivo

2. Mejora de procesos

• Establecimiento y aplicación de una base de datos de propiedades de los materiales.

• Autoaprendizaje y optimización de parámetros del proceso.

• Monitoreo del consumo de energía y control del ahorro energético

3. Optimización basada en datos

• Recopilación y análisis de datos de producción

• OEE (eficacia global del equipo) calculada en tiempo real

• Recomendaciones de optimización de procesos basadas en big data

5. Casos de implementación y evaluación de efectos

Tras la implementación de mejoras de automatización por parte de una empresa de materiales de embalaje:

• La precisión de corte aumentó de ±0,3 mm a ±0,1 mm

• Tiempo de cambio de rollo reducido de 15 minutos a 3 minutos.

• Reducción del 42% en la tasa de pérdida de material

• Aumento del 35% en la productividad general

6. Tendencias futuras del desarrollo

1. La aplicación de la tecnología de gemelos digitales permite la depuración y optimización virtuales.

2. Aplicación en profundidad de algoritmos de IA en la optimización de parámetros de procesos.

3. Internet industrial 5G+ para lograr operación y mantenimiento inteligente remoto

4. La producción flexible se adapta a las necesidades de lotes pequeños y múltiples variedades.

A través del control de automatización sistemático y la optimización continua de la eficiencia, las máquinas cortadoras de película se están desarrollando en la dirección de mayor precisión, mayor eficiencia y más inteligencia, brindando un sólido soporte de equipo para la industria de procesamiento de películas.

Máquina cortadora de cinta

Máquina cortadora de cinta Máquina cortadora de cinta de código de barras

Máquina cortadora de cinta de código de barras Cortadora automática de rollos de papel de aluminio

Cortadora automática de rollos de papel de aluminio Mini cortadora 450S

Mini cortadora 450S Cortadora adhesiva de un solo lado

Cortadora adhesiva de un solo lado Mini cortadora 300S

Mini cortadora 300S Cortadora adhesiva de doble cara

Cortadora adhesiva de doble cara